Projektinformationen

| Projektträger | TÜV Rheinland Consulting GmbH |

| Verbundkoordinator | Vitesco Technologies Germany GmbH |

| Projektlaufzeit | 04/2021 – 09/2024 |

| Weitere Informationen |

Verbundpartner

| Industrie | TU Darmstadt |

|---|---|

|

|

Ziel des Projektes ist es, ein universelles und hybrides Antriebskonzept für PKWs zu entwickeln, welches ökologische und ökonomische Attraktivität miteinander vereint. Dabei soll sowohl auf die Vorteile von langstreckentauglichen rein elektrischen Fahrzeugen (BEV) als auch auf Stärken von aktuellen Plug-in-Hybridfahrzeugen (PHEV) zurückgegriffen werden.

Der Projektansatz ist mehrteilig und gliedert sich in die Entwicklung eines Hochvoltsystems mit 800V für Hybridfahrzeuge, eines neuartigen Antriebsstrangs mit hohem Schaltkomfort, einer kombinierten Leistungselektronik sowie in die Realisierung eines parallel-seriellen dezidierten Hybridantriebs mit zwei integrierten E-Maschinen in Verbindung mit einem monovalenten CNG-Motor. Das Konzept soll dabei zu Projektende prototypisch an zwei Versuchsfahrzeugen erprobt werden.

Hierzu wurde seitens des Instituts für Elektrische Energiewandlung eine umfassende automatisierte Berechnungskette mit einer überlagerten Matlab-Steuerung entwickelt. Diese basiert auf einem gekoppelten numerisch-analytischen Ansatz. Der Vorteil dieses Berechnungsansatzes ist die rechenzeiteffiziente Bestimmung der E-Maschinencharakteristiken, welche für den Auslegungsgang einer Optimierung notwendig sind.

Kern dieses Berechnungsablaufs ist hierbei ein parametrisches Finite-Elemente-(FE)-Modell der permanentmagneterregten Synchronmaschine, das in der kommerziellen FEM-Software JMAG 20 vollautomatisch erstellt wird. Dies ermöglicht eine Parametervariation, um eine hocheffiziente elektrische Maschine zu realisieren. Der Berechnungsablauf ist in Abbildung 1 dargestellt.

Der Berechnungsablauf umfasst sowohl mechanische als auch elektromagnetische und thermische Simulationen. Zusätzlich erfolgt eine fahrzeugspezifische Ermittlung des elektrischen Energieverbrauchs für verschiedene Fahrzyklen, wie z. B. dem WLTP-Zyklus der Klasse 3.

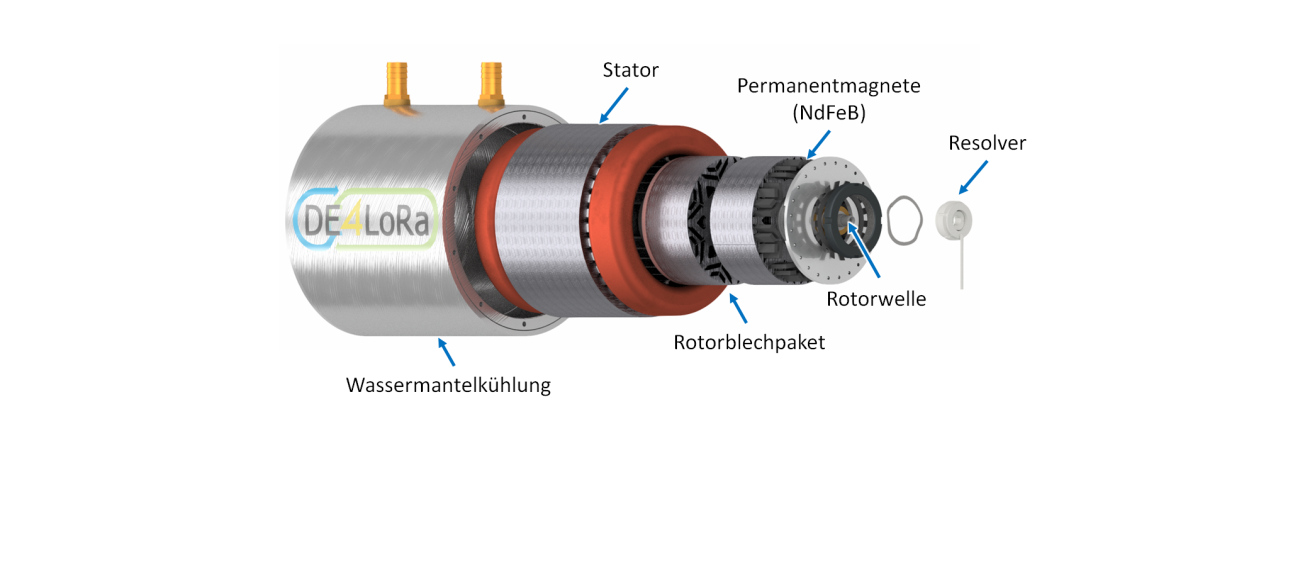

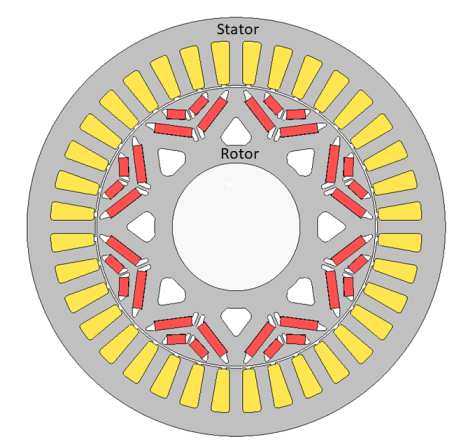

Die elektrische Maschine ist hierbei als dreiphasige achtpolige permanentmagneterregte Synchronmaschine mit vergrabenen Magneten (IPMSM) im Rotor sowie einer Runddraht-Bruchlochwicklung im Stator ausgelegt. Durch die Wahl von 3/2 Nuten pro Pol und Strang hat der Stator 36 halbgeschlossene Nuten mit einer verteilte Zweischichtwicklung und einer Sehnung von 8/9. Abbildung 2 zeigt den Blechschnitt der entworfenen IPMSM.

Der Rotor ist mit NdFeB-Permanentmagneten in einer doppelten V-Anordnung konzipiert, um den Streufluss der Magnete bei ausreichender mechanischer Festigkeit des Rotors zu reduzieren. Außerdem erhöhen die beiden Magnetlagen den magnetischen Widerstand zwischen d-Achse in Polrichtung und q-Achse in Querrichtung, was zu einem höheren zusätzlichen elektromagnetischen Reluktanzmoment führt.

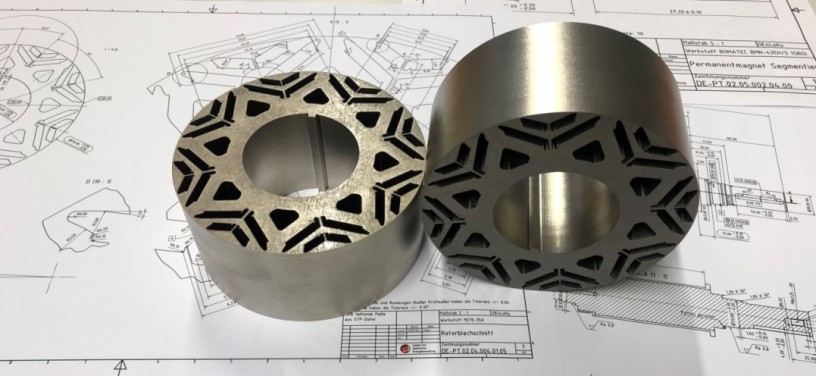

Aufgrund der radialen und tangentialen Stege hält der Rotor den Fliehkräften bei der geforderten Überdrehzahl von 12000/min mit einem ausreichenden Sicherheitsfaktor stand. Um die Masse und das polare Massenträgheitsmoment des Rotors zu verringern, werden zusätzliche Aussparungen eingefügt. Diese führen zu einer Reduktion der polaren Rotormassenträgheit um 11.2 %, was eine schnellere Drehzahländerung ermöglicht.

Zur Minimierung des Rastmoments im Leerlauf und Drehmomentwelligkeit unter Last wird ein axial gestaffelter Rotor mit zwei Staffelsegmenten verwendet. Ein mechanischer Winkel von 2.5° zwischen den beiden Staffelsegmenten reduziert die Amplitude des Rastmoments im Leerlauf um 80.8 %.

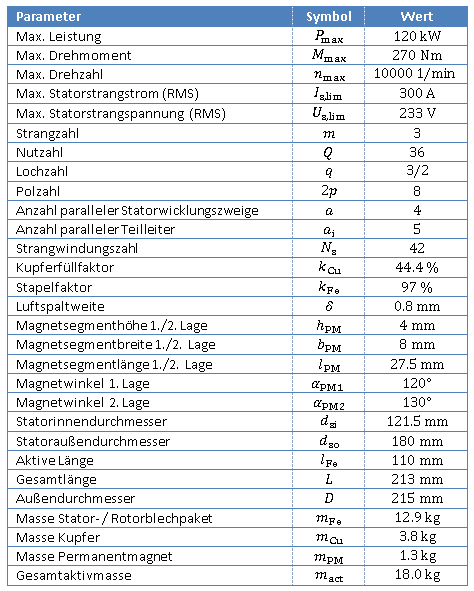

Zur Verringerung der Wirbelstromverluste in den leitfähigen Permanentmagneten, die durch Raum- und Zeitharmonische des Statormagnetfelds unter anderem bei Umrichterbetrieb verursacht werden, ist jeder Permanentmagnet in axialer Richtung in vier Segmente und die untere Schicht in Umfangsrichtung in je zwei Segmente unterteilt. Alle Magnetsegmente haben somit dieselben Abmaße. Die wichtigsten Daten der ausgelegten IPMSM sind in Tabelle 1 aufgeführt.

Um die Ummagnetisierungsverluste bei hohen Drehzahlen zu reduzieren, werden für den Stator und Rotor relativ dünne Elektrobleche (M270-35A) der Dicke 0.35 mm verwendet. Als Permanentmagnetmaterial wird ein hochenergetisches Neodym-Eisen-Bor-Material eingesetzt.

Dies führt zu einem hocheffizienten Maschinendesign mit einem maximalen Wirkungsgrad von 97 % bei Sinusstromspeisung.